2025年6月28日,鑫佑健康集团南京公

一、技术革新概述

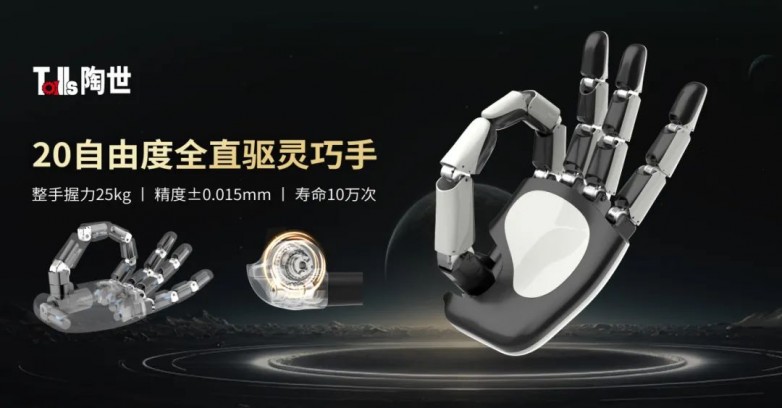

陶世智能科技推出的环面包络减速器,凭借其微型化、高扭矩、超精密等特性,正在重塑机器人关节传动的技术边界。作为全球首款可部署于灵巧手指尖的大扭矩减速器,其采用环面包络蜗轮蜗杆结构,在20+自由度全直驱控制、±0.015mm运动精度、单关节20kg负载、整手握力25kg等指标上实现突破。这种技术不仅解决了传统减速器体积与扭矩的矛盾,更在医疗手术、精密装配等高敏感场景中展现出颠覆性潜力。

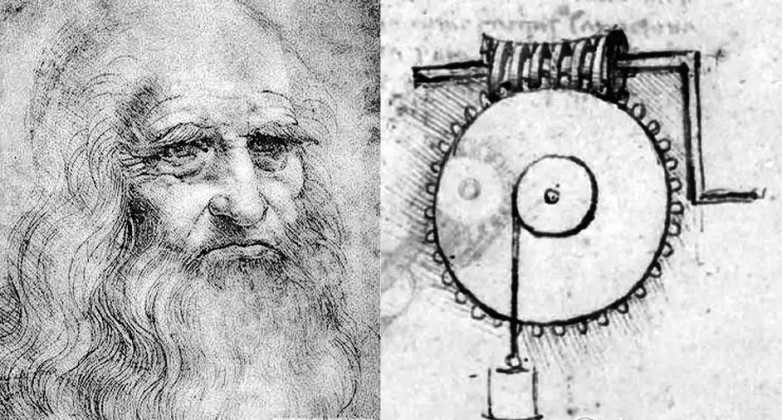

二、历史溯源:从达芬奇手稿到现代工业

环面包络的机械设计思想可追溯至文艺复兴时期。达芬奇手稿中描绘的蜗轮蜗杆传动装置,虽未直接提出“环面包络”概念,但其对多齿啮合与曲面传动的探索已显露雏形。因该结构特殊,受制于当年工业生产技术,一直未能实现。直到现代工业中,这一理论于20世纪90年代被标准化为平面二次包络环面蜗杆传动,通过平面母面与相对运动的包络加工,形成高精度齿面接触。陶世团队在此基础上,结合微型化制造工艺,设计出独家齿形,将这一经典结构推向新高度。

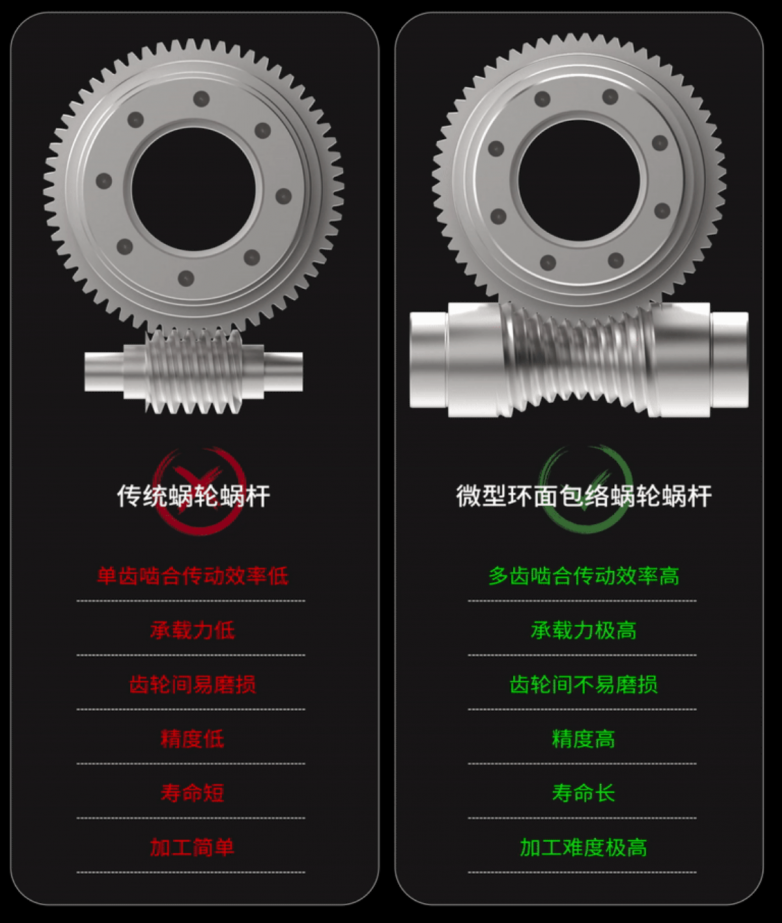

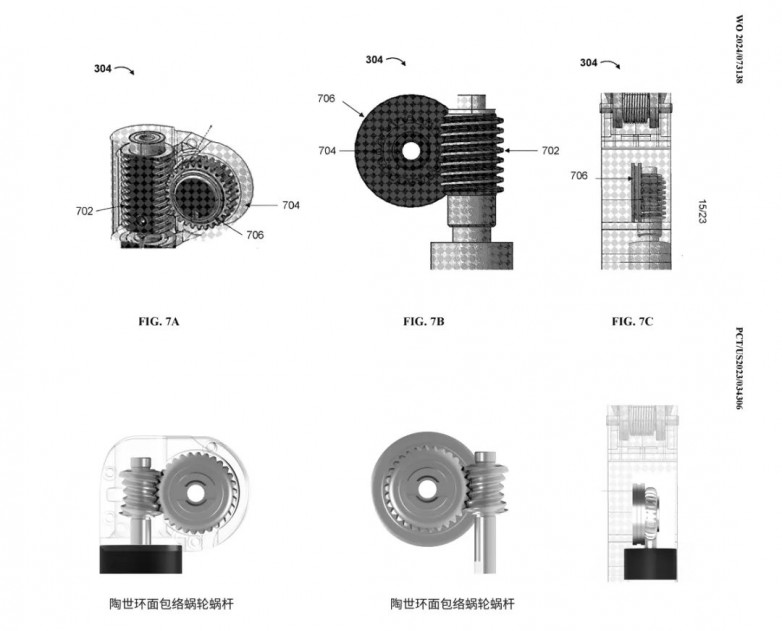

三、结构解析:微型化与大扭矩的极致平衡

环面包络减速器的核心结构包含两大创新:

多齿啮合设计:蜗轮蜗杆的齿面通过独家结构设计,有效接触面积能达到85%,可包络的齿数能达到总齿数的30%。接触面积提升至传统结构的3倍以上,扭矩密度可达500Nm/kg,远超同类产品。

微型化集成技术:采用4.5-10mm中心距的环面包络蜗杆,体积较传统方案缩小40%,重量仅9-49g,却可实现1-3N·m的强大扭矩输出。

四、性能优势:重新定义微型减速机

陶世环面包络减速器的多重突破:

超高精度:绝对定位精度±0.5弧分,重复定位误差≤0.015mm,满足机器人对动作微米级控制的需求。

静音与可靠性:通过独家齿形设计优化,运行噪音压至50分贝以下(相当于图书馆环境),IP65防护等级支持-40℃至85℃极端工况。

能耗优化:天然自锁功能降低抱闸所需能耗,无需额外刹车系统便能保持静止状态,连续工作寿命超1万小时。

成本可控性:结构设计更简单,装配复杂度也更低,量产成本较谐波、RV方案更低。

更高效率:其效率达70-90%,较传统蜗轮蜗杆效率的40%高出一倍。

散热效率更高:其传动单元与驱动电机物理分离设计,彻底解决传统一体化关节的发热耦合问题。长时间运转温度始终保持在30°左右。无需散热系统。

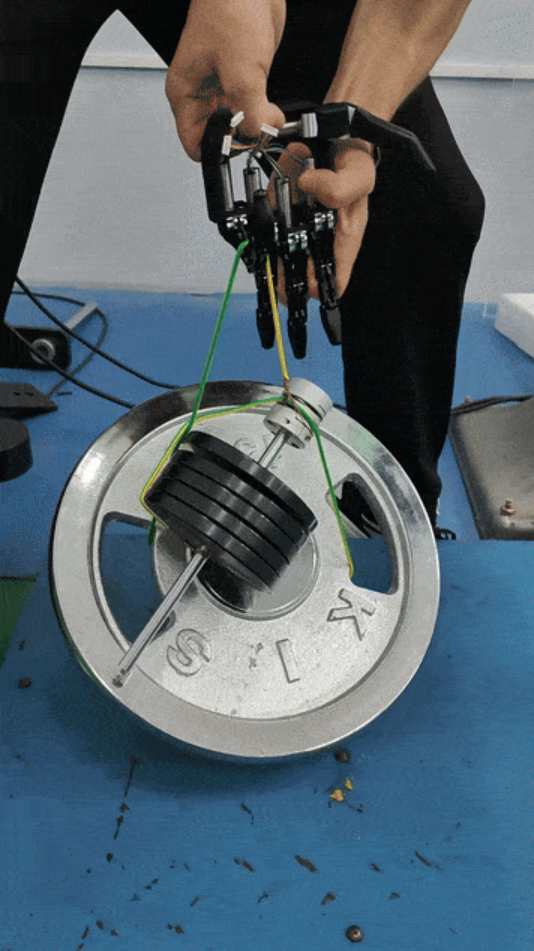

五、灵巧手应用:机器人操作的终极形态

在灵巧手场景中,环面包络减速器的价值得以全面释放:

自由度突破:单手指集成4个关节模块,支持20+自由度全直驱控制,让训练更简单,让操作更灵活,让体积更小巧。

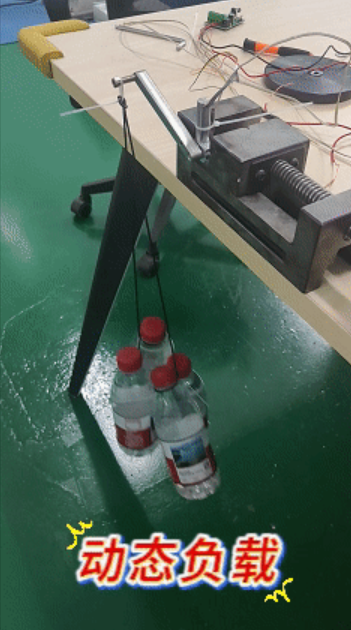

负载能力跃升:静态承载下单关节载重20kg,指尖末端载重5kg。在动态承载下关节静态载重4kg,指尖末端承载1.6kg。远超行业平均水平。

柔性化适配:模块化设计支持快速更换,适用于工业装配、医疗手术、家庭服务等多场景。

六、颠覆性替代:特斯拉灵巧手方案优化路径

对比特斯拉现有蜗轮蜗杆欠驱动方案,陶世环面包络技术可带来三重升级:

空间压缩

替换后单手指厚度减少35%,掌心空间释放,允许集成更多传感器。

扭矩强化

同等体积下输出扭矩提升200%(特斯拉现行方案指尖扭矩≤1N·m),握力从5kg级跃升至25kg。

可靠性倍增

多齿啮合设计将接触应力分散至多个齿面(传统结构仅单齿),寿命从3000小时突破至1万小时+。

定义下一代关节范式

陶世环面包络减速器通过分离式散热、全直驱控制、仿生微型化三位一体创新,解决了高密度关节的“热-力-控”三角悖论。其对特斯拉等头部方案的替代潜力,标志着机器人关节从“功能实现”向“性能极致化”的进化。随着人形机器人进入人类工作、生活的场景,该技术将成为可靠性的基石。

2025年6月28日,鑫佑健康集团南京公

以大模型为代表的前沿AI技术

7月1日,昆明润城普瑞眼科医院迎来眼底病

7月1日,赛迪顾问发布《2024年中国银

近年来,消费者对电商服务体验需求日益增强

在全球经济增长乏力的背景下,丰田汽车董事

观点网郑州为何能够诞生两座万象城? 距

鸿蒙智行成功打造的第一个品牌问界,在重庆

盖世汽车讯6月25日,株式会社村田制作所